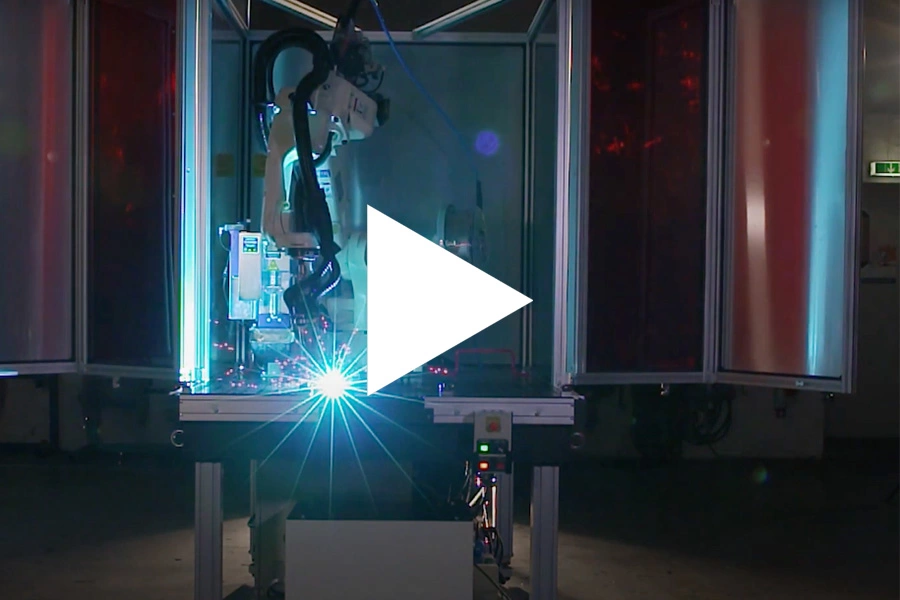

Joining forces

WELDING AND AUTOMATION

OTC DAIHEN is a leading developer of the welding and automation technology of the future. We stand for customized solution concepts to enable the highest possible quality, flexibility and efficiency in the production of your products in the long term.

Joining forces - we live out our motto as a one-stop solution provider. Our core competence lies in the smart combination of our industrial robots and welding power sources for a wide range of joining and handling applications.

In addition to the direct sale of robotics and welding technology, we build turnkey automation solutions and form the link to system houses and dealers. In doing so, the close exchange with our experts creates the basis for seamless digital integration with maximum control and low maintenance times.

You benefit from our technical advantage and the high degree of customization we offer when dealing with our products.

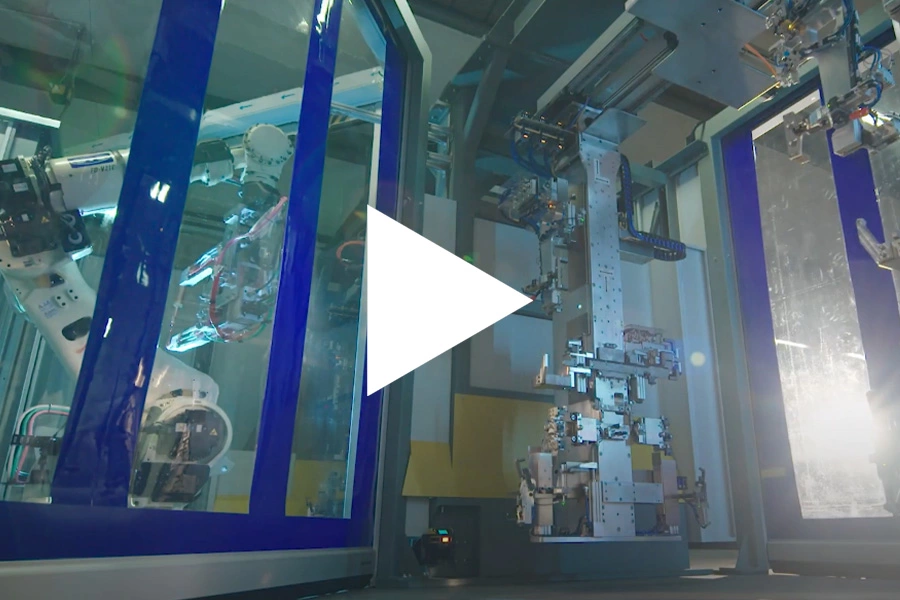

Next level automation

AUTOMATION

Our industrial robots offer you flexible and scalable automation solutions of all kinds. In addition to industrial robots, the portfolio also includes special welding robots as well as positioners, software, sensor technology and the interface to process technology. The extensive range of accessories enhances our customized services.

Next level welding

WELDING

Whether MIG/MAG, TIG, electrode welding or special processes - our wide portfolio for all welding processes always offers the optimal solution for your project in manual or automated applications. Let the uncompromising quality of OTC DAIHEN convince you.

Fitting your needs

Products

Your solution

Materials

Do you have a question?

FAQ

Questions regarding our products and services? Find answers in our Frequently Asked Questions (FAQ) for quick answers to common queries.

About

OTC Daihen

OTC DAIHEN EUROPE GMBH is the subsidiary of the Japanese DAIHEN Corporation and relies on the combined competence of arc welding technology and system integration to further exploit the automation potential in the European business.

Founded in 1982, our service and sales headquarter in Mönchengladbach is where all the threads for robot technology, welding and cutting power sources, and accessories come together. Another important competence is the construction of turnkey automation solutions.

In line with our motto "joining forces", we bring together expertise from a wide range of fields to implement state-of-the-art industrial solutions.

What our customers say

Reviews